模流CAE(流體仿真技術)鑄造上的應用

發布時間:2025-02-11 分類:新聞 瀏覽量:3840

如今,隨著計算機軟件、人工智能的發展、模擬分析軟件的準確性和可信度的提高,模流分析軟件在鑄造行業的應用越來越普遍。cae模擬技術廣泛應用于鑄造模具的開發和產品生產。數值計算理論與GPU并行技術的突破,現代鑄造工藝已進入數字化模擬與物理實驗雙輪驅動的時代。本文基于筆者在高壓/低壓/ 重力鑄造 領域23年的工程經驗,結合典型工藝案例,深度剖析模流CAE技術在實際生產中的應用要點。

鑄造模擬技術原理與工程邊界條件

鑄造過程本質是金屬熔體在復雜約束條件下的非穩態傳熱傳質過程,其數值模擬需建立包含Navier-Stokes方程、能量守恒方程及凝固相變方程的三維耦合模型。特別需要強調的是,工程實踐中必須重視以下關鍵參數:

界面換熱系數:實測數據與軟件默認值偏差可達40%,需采用熱流探針進行現場標定

熔體流變特性:壓鑄 鋁合金 在高速充型階段呈現明顯非牛頓流體特征

凝固收縮補償:需結合合金熱物性數據庫進行動態迭代計算

鑄造模擬CAE主流軟件

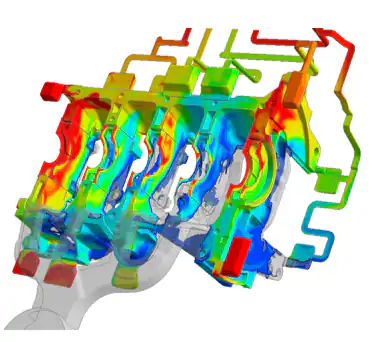

模流CAE技術是一種基于計算機技術的流體模擬技術,它使用數學模型和算法來模擬和分析流體流量。在鑄造領域,模流CAE技術可以模擬模具中金屬液體的充電和凝固過程,包括流速、壓力分布、溫度場變化等,幫助工程師更好地理解和控制鑄造過程。

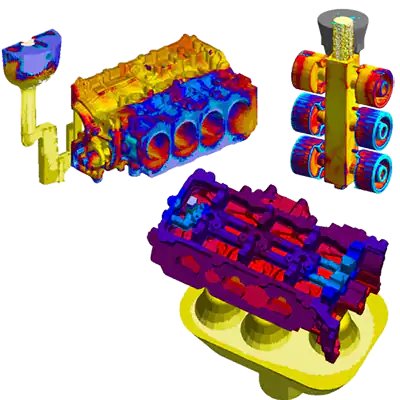

Magmasoft

MAGMASOFT軟件是一家專門從事鑄造行業的德國公司開設的cae仿真軟件。該軟件可以是正確的 鑄造 對充型、凝固、冷卻、熱處理、應力應變等內容進行全面模擬分析。該軟件的模擬技術使復雜的鑄造過程數字化、形象化,更容易被鑄造者觀察和理解。同時,計算速度也比較快,差不多是一個工作日。遇到薄壁件沒有問題(FLOW3D對薄壁件產品頭疼),軟件熱縮結果準確,但軟件流量不如flow3d和procast。

典型應用:汽車轉向節 低壓鑄造 工藝優化

優勢:獨有的"雙網格"技術有效平衡計算效率(8小時內完成300萬網格計算)

局限:復雜澆注系統流態預測偏差需人工修正

Flow3d

FLOW3D在美國開發,應用廣泛。它是一種通用軟件,廣泛應用于航空航天工業、金屬鑄造、涂料、消費品、微噴墨頭、海運、微機電系統、水力學等領域。FLOW3D在壓鑄領域的應用精度極高,參數設置合理,流動精度可達90%以上。FLOW3D采用了一種非常重要的流體動力學方法,如提高穩定性和獨特的自由表面跟蹤技術(VOF),使結果更加逼真,更像壓鑄過程。FLOW3D操作簡單,界面和操作過程不多,這是一個很好的特點。唯一的缺點是計算時間會比較長,一般一天到三天。如果產品很大(500mm*400mm*300mm),計算需要近四天。而且對網格的處理要求也比較高。與韓國軟件anycasting相比,每個人都覺得流動的體現更相似。但細節的準確性遠遠高于anycasting.

案例驗證:某航天器鈦合金鑄件卷氣缺陷預測準確率達93%

VOF算法優勢:薄壁件自由表面追蹤誤差<0.2mm

計算成本:某新能源汽車電機殼體(620×480×320mm)全流程模擬耗時98小時

Procast

美國Procast軟件 UES(UNIVERSALENERGY SYSTEM) 公司開發的鑄造過程模擬軟件。模塊很多,速度很快,但是網格劃分有點反人類,參數比較全面,需要大量的人來輸入。與其他CAE鑄造模擬分析軟件相比,駕駛手動變速器更自動。在流動和熱縮方面,軟件模擬結果相對準確,參數設置符合現實時可達到90%以上的準確性。甚至更高。

Anycasting

Anycasting是一個基于Windows操作平臺的新一代高級鑄造模擬軟件系統,專門為各種鑄造工藝開發的模擬系統。經過多年的迭代升級,該軟件具有強大的Real Flow求解器和三維處理技術可以模擬各種鑄造工藝,包括壓鑄、低壓鑄造、砂型鑄造等,為用戶提供高效、準確、逼真的鑄造模擬分析結果。

華鑄CAE

華鑄CAE是一個集成軟件系統,位于華中科技大學,經過30多年的研發,在長期的生產實踐中不斷改進和完善。以鑄件充電和凝固過程的數值模擬技術為核心,對鑄件的成型過程進行工藝分析和質量預測,協助工藝人員完成鑄件的工藝優化。該軟件在計算機上模擬鑄件的充型和凝固過程,預測鑄件過程中可能出現的卷氣、夾渣、沖砂、澆筑不足、冷隔、縮孔、縮松等缺陷。

本土化優勢:砂型鑄造工藝包覆蓋90%國內鑄造企業需求

實測數據:縮松預測與工業CT檢測結果相關性R2=0.87

最新進展:GPU加速模塊使計算效率提升400%

典型工程應用場景與價值量化

澆注系統優化

在某發動機缸體高壓鑄造項目中,通過Flow3D模擬發現傳統扇形澆口存在金屬液對撞問題。優化為階梯式澆注系統后:

卷氣缺陷率從12%降至2.3%

模具壽命延長30%

凝固過程控制

采用Magmasoft對鐵路鑄鋼件進行凝固模擬,通過調整冷鐵布局:

工藝出品率從68%提升至82%

射線探傷合格率提高18個百分點

微觀組織預測

基于Procast的二次開發模塊,成功預測某鋁合金輪轂的晶粒度分布:

實測值與預測值誤差<1.5級

熱處理工藝優化節約能耗22%

技術發展前沿與工程建議

多物理場耦合:當前亟需突破流場-應力場-微觀組織的實時耦合算法

數字孿生應用:建議企業建立工藝參數-模擬結果-檢測數據的閉環驗證體系

國產軟件突圍:華鑄CAE在砂型鑄造領域已達到國際先進水平,建議優先考慮