半固態金屬鑄造工藝

發布時間:2024-08-03 分類:新聞 瀏覽量:3421

1、概述

自1971年美國麻省理工學院的D.B.Spencer和M.C.Flemings發明了一種攪動鑄造(stir cast)新工藝,即用旋轉雙桶機械攪拌法制備出Sr15% Pb流變漿料以來,半固態金屬(SSM)鑄造工藝技術經歷了20余年的研究與發展。攪動鑄造制備的合金一般稱為非枝晶組織合金或稱部分凝固鑄造合金(Partially Solidified Casting Alloys)。由于采用該技術的產品具有高質量、高性能和高合金化的特點,因此具有強大的生命力。除軍事裝備上的應用外,開始主要集中用于自動車的關鍵部件上,例如,用于汽車輪轂,可提高性能、減輕重量、降低廢品率。此后,逐漸在其它領域獲得應用,生產高性能和近凈成形的部件。半固態金屬鑄造工藝的成形機械也相繼推出。目前已研制生產出從600噸到2000噸的半固態鑄造用壓鑄機,成形件重量可達7kg以上。當前,在美國和歐洲,該項工藝技術的應用較為廣泛。半固態金屬鑄造工藝被認為是21世紀最具發展前途的近凈成形和新材料制備技術之一。

2、工藝原理

半固態鑄造工藝原理在于,通過在液態金屬凝固過程中施加強烈攪拌,打破傳統鑄造中形成的樹枝晶網絡骨架,將其轉化為分散的顆粒狀組織懸浮于液相中。這種半固態漿料在固相率達到一定水平(如0.5-0.6)時仍能保持一定的流動性,使得能夠利用壓鑄、擠壓、模鍛等常規成形工藝對金屬進行加工,從而優化鑄件質量并提升生產效率。

3、合金制備

制備半固態合金的方法很多,除機械攪拌法外,近幾年又開發了電磁攪拌法,電磁脈沖加載法、超聲振動攪拌法、外力作用下合金液沿彎曲通道強迫流動法、應變誘發熔化激活法(SIMA)、噴射沉積法(Spray)、控制合金澆注溫度法等。其中,電磁攪拌法、控制合金澆注溫度法和SIMA法,是最具工業應用潛力的方法。

3.1機械攪拌法

機械攪拌是制備半固態合金最早使用的方法。Flemings等人用一套由同心帶齒內外筒組成的攪拌裝置(外筒旋轉,內筒靜止),成功地制備了錫-鉛合金半固態漿液;H.Lehuy等人用攪拌槳制備了鋁-銅合金、鋅-鋁合金和鋁-硅合金半固態漿液。后人又對攪拌器進行了改進,采用螺旋式攪拌器制備了ZA-22合金半固態漿液。通過改進,改善了漿液的攪拌效果,強化了型內金屬液的整體流動強度,并使金屬液產生向下壓力,促進澆注,提高了鑄錠的力學性能。

3.2電磁攪拌法

電磁攪拌是利用旋轉電磁場在金屬液中產生感應電流,金屬液在洛倫磁力的作用下產生運動,從而達到對金屬液攪拌的目的。目前,主要有兩種方法產生旋轉磁場:一種是在感應線圈內通交變電流的傳統方法;另一種是1993年由法國的C.Vives推出的旋轉永磁體法,其優點是電磁感應器由高性能的永磁材料組成,其內部產生的磁場強度高,通過改變永磁體的排列方式,可使金屬液產生明顯的三維流動,提高了攪拌效果,減少了攪拌時的氣體卷入。

3.3 應變誘發熔化激活法(SIMA)

應變誘發熔化激活法(SIMA)是將常規鑄錠經過預變形,如進行擠壓、滾壓等熱加工制成半成品棒料,這時的顯微組織具有強烈的拉長形變結構,然后加熱到固液兩相區等溫一定時間,被拉長的晶粒變成了細小的顆粒,隨后快速冷卻獲得非枝晶組織鑄錠。 SIMA工藝效果主要取決于較低溫度的熱加工和重熔兩個階段,或者在兩者之間再加一個冷加工階段,工藝就更易控制。SIMA技術適用于各種高、低熔點的合金系列,尤其對制備較高熔點的非枝晶合金具有獨特的優越性。已成功應用于不銹鋼、工具鋼和銅合金、鋁合金系列,獲得了晶粒尺寸20um左右的非枝晶組織合金,正成為一種有競爭力的制備半固態成形原材料的方法。但是,它的最大缺點是制備的坯料尺寸較小。

3.4 近幾年開發的新方法

近幾年來,東南大學及日本的Aresty研究所發現,通過控制合金的澆注溫度,初生枝晶組織可轉變為球粒狀組織。該方法的特點是,不需要加入合金元素也無需攪拌。V.Dobatkin等人提出了在液態金屬中加細化劑,并進行超聲處理后獲得半固態鑄錠的方法,稱之為超聲波處理法。

4、成形方法

半固態合金成形方法很多,主要有:

(1)流變鑄造(Rheoforming, Rheocast) 在金屬液從液相到固相冷卻過程中進行強烈攪動,在一定固相分數下,直接將所得到的半固態金屬漿液壓鑄或擠壓成形。 1 壓鑄合金 2 連續供給合金液 3 感應加熱器 4 冷卻器 5 流變鑄錠 6 壓射室 7 壓鑄模 如R.Shibata等人曾將用電磁攪拌方法制備的半固態合金漿液直接送入壓鑄機射室中成形。該方法生產的鋁合金鑄件的力學性能較擠壓鑄件高,與半固態觸變鑄件的性能相當。問題是,半固態金屬漿液的保存和輸送難度較大,故實際投入應用的不多。

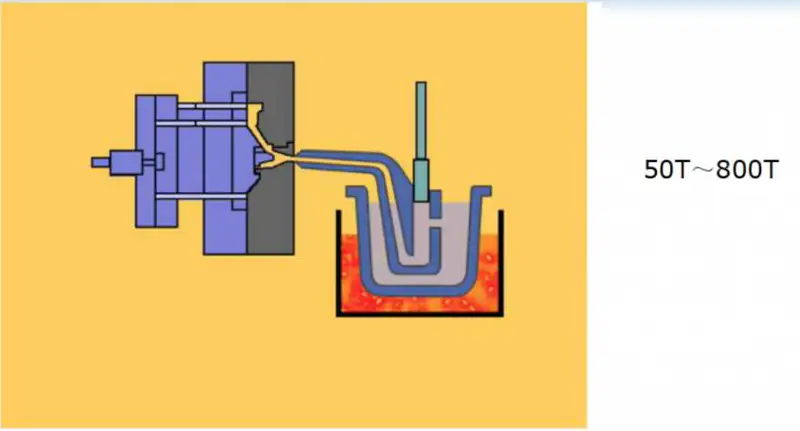

(2)觸變鑄造(Thixoforming, Thixocast) 將已制備的非枝晶組織錠坯重新加熱到固液兩相區達到適宜粘度后,進行壓鑄或擠壓成形。 美國的EOPCO、HPM Corp.、Prince Machine、 THT Presses以及瑞士的Buhler公司、意大利的IDRA USA、Italpresse of America、加拿大的Producer USA、日本的Toshiba Machine Corp和UBE Machinery Services等均已能生產半固態鋁合金觸變成形專用設備。該方法對坯料的加熱、輸送易于實現自動化,故是當今半固態鑄造的主要工藝方法。

(3)射鑄成形(Injection Molding) 直接把熔化的金屬液(而不是處理后半固態漿液)冷卻至適宜的溫度,并輔以一定的工藝條件壓射入型腔成形。如美國威斯康辛的觸變成形發展中心,曾采用該方法進行鎂合金的半固態鑄造。美國康奈爾大學的K.K.Wang教授等人研制出類似的鎂合金射鑄成形裝置,將半固態漿液從料管加入,經適當冷卻后壓射入型腔。

(4)低溫連鑄 所謂低溫連鑄就是控制金屬液的過熱度在0℃左右,并在鑄型下方進行強制冷卻的鑄造方法。中心偏析是連鑄中的大問題,且在連軋線材時可能會發生破斷。因此,該工藝有很大意義。

(5)帶材連鑄 Flemings曾用Sn-15% Pb低熔點金屬進行帶材連鑄試驗研究,對傳熱、凝固及變形進行了分析。認為,帶材厚度與軋輥的壓力、固相率、流變剪切速度以及連鑄速度有關。當擠壓下比壓大時,則助長顯微偏析。為了保證表面和內部質量及尺寸精度,必須嚴格控制固相率、初晶形態尺寸及排放金屬量等半固態金屬制造的工藝參數。 對高熔點金屬如磷青銅Cu-Sn-P合金(Cu-8%Sn-0.1%P),液相線溫度1030℃,難以熱加工,用此半固態合金制薄板有明顯效果。目前,已可以制備組織優良的半固態不銹鋼鑄錠、高速工具鋼鑄錠。

5 技術優勢

半固態壓鑄技術優勢包括了產品優勢和工藝優勢.

(1) 工藝優勢

1)不需加任何晶粒細化劑即可獲得細晶粒組織,消除了傳統鑄造中的柱狀晶和粗大樹枝晶。

2)成形溫度低(如鋁合金可降低120℃以上),可節省能源。

3)模具壽命延長。因較低溫度的半固態漿料成形時的剪切應力,比傳統的枝晶漿料小三個數量級,故充型平穩、熱負荷小,熱疲勞強度下降。

4)減少污染和不安全因素。因作業時擺脫了高溫液態金屬環境。

5)變形阻力小,采用較小的力就可實現均質加工,對難加工材料的成形容易。

6)凝固速度加快,生產率提高,工藝周期縮短。

7)適于采用計算機輔助設計和制造,提高了生產的自動化程度。

(2) 產品優勢

1)鑄件質量高。因晶粒細化、組織分布均勻、體收縮減少、熱裂傾向下降,基體上消除了縮松傾向,力學性能大幅度提高。

2)凝固收縮小,故成形后尺寸精度高,加工余量小,近凈成形。

3)成形合金范圍廣。非鐵合金有鋁、鎂、鋅、錫、銅、鎳基合金;鐵基合金有不銹鋼、低合金鋼等。

4)制造金屬基復合材料。利用半固態金屬的高粘度,可使密度差大、固溶度小的金屬制成合金,也可有效地使用不同材料混合,制成新的復合材料。

6、半固態鑄造技術的發展

6.1 鎂合金半固態溫度區間擾動和澆溫對鑄態組織的影響

AZ91HP鎂合金在不銹鋼坩堝電阻爐中升溫至720℃保溫10分進行精煉處理后,在液相線附近進行短時保溫處理,可減小枝晶組織形成趨勢;降低處理溫度、對熔體進行擾動均加速晶粒向等軸形乃至球形發展;在半固態溫度區間對熔體吹氬(Ar)處理,使熔體擾動,提高了形核率,加速了枝晶臂的熔斷和晶粒等軸化,可得到均勻分布的非枝晶組織;這使成形后的半固態鑄件中,硬脆的β相含量減少,且呈纖細的網狀分布于初生的α相晶界處,提高了鎂合金半固態鑄件的力學性能(鑄造,2006,55(2):120-125)。

6.2 先進的半固態合金的制漿方法

在已提出的先進的制漿方法中,傾斜板技術的原理和設備簡單、工藝易控、成本較低。采用傾斜板法制備半固態亞共晶高鉻白口鑄鐵半固態漿料裝置,金屬液在在冷卻體激冷作用下,奧氏體以非均勻方式大量形核長大、枝晶熔斷、折斷、破碎進而細化,形成球狀奧氏體。

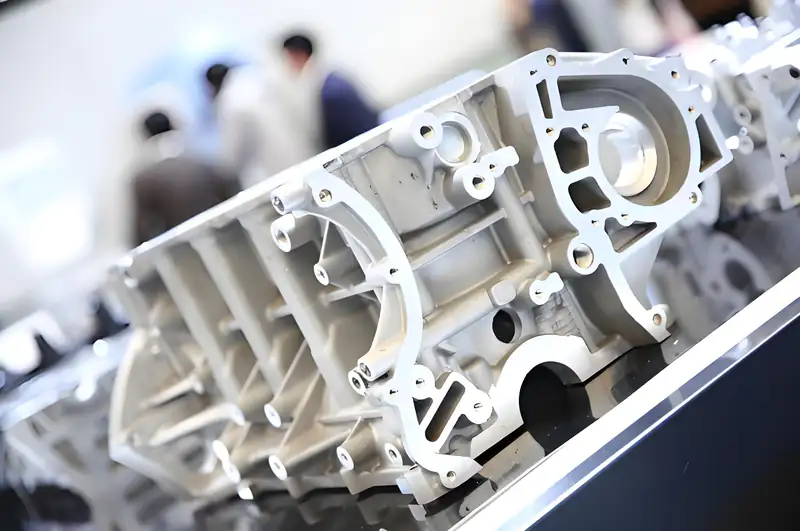

6.3 Al-6Si-2Mg鋁合金半固態觸變成形壓鑄

Al-6Si-2Mg鋁合金,液相線溫度615℃,固相線溫度557℃,具有優良的觸變成形工藝性能。棒坯采用熱頂法,電磁攪拌垂直半連續鑄造,直徑為60~70mm;坯料在中頻感應設備的線圈中加熱,開始快速加熱到500℃,而后慢速加熱,芯部達560℃后,進一步降低加熱功率,在芯部達到575℃后,移到2800KN臥式冷室壓鑄機上,壓鑄成汽車發動機上用水泵蓋。半固態壓鑄中,已熔化的α-Al 在壓鑄高速剪切觸變成形中,一部分使初生α-Al長大,一部分凝固成細小呈球狀的次生α-Al。共晶組織中Mg2Si比連鑄組織中更為細小;由于半固態組織中無氣孔,經540℃,8小時固溶處理后水淬,再經170℃,6小時人工時效,獲得如下力學性能:抗拉強度340MPa, 屈服強度310MPa, 延伸率3.5%(鑄造,2005,54(5):475-478)。